Unser umfassendes Kundensupport-Modell stellt sicher, dass unsere Kunden während der gesamten Lebensdauer unserer Produkte und der von uns entwickelten Lösungen beruhigt sind.

Um weitere Ausfallzeiten zu vermeiden, ist es wichtig, Lagerprobleme schnell zu diagnostizieren. Die häufigsten Gründe für Lagerschäden sind unten aufgeführt. Bitte kontaktieren Sie uns, wenn Sie mit einem Reparaturspezialisten sprechen möchten.

Dank unseres globalen Netzwerks und unserer 24-Stunden-Fertigungskapazität können wir schnell und effizient reagieren. Wir verfügen über das interne technische Know-how, um praktisch jede Reparatur von Weißmetalllagern durchzuführen, sei es an einem Originalprodukt von Michell Bearings oder einem Produkt eines anderen Herstellers.

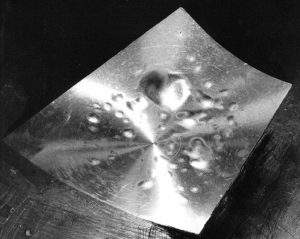

Aussehen

- Risse auf der Oberfläche im am stärksten belasteten Bereich.

- Risse an der Lageroberfläche reichen bis zur Bindungslinie und parallel zu dieser.

- Ablösen des Lagermaterials aus der Nähe der Bindungslinie.

Ursache

- Kann durch Vibrationen der Maschine oder des rotierenden Elements verursacht werden

- Die Ermüdungsgrenze des weicheren Lagermaterials wurde durch übermäßige dynamische Lasten überschritten.

- Fertigungsfehler, die eine zyklische Belastung verursachen, z. B. Taumelbeschichtung der Druckringe und unrunde Traglager.

Lösung

- Beseitigen Sie die Ursache der dynamischen Belastungen.

- Berücksichtigen Sie Lagerwerkstoffe mit höherem Widerstand gegen dynamische Lasten.

Aussehen

- Blasenbildung erscheint auf der Oberfläche des Lagers.

- Wasserstoffblasen können beliebig groß sein, wobei die größten Vorkommen bis zu 300 mm x 150 mm betragen können.

Ursache

- Der Wasserstoffgehalt des Stahls diffundiert zur und kann nicht durch das Weißmetall gelangen.

- Druck baut sich auf und löst die Bindung.

- Wasserstoff wird nach dem Walzen nicht entfernt und diffundiert dann über einen Zeitraum von Wochen oder manchmal Monaten.

Lösung

- Entgasen Sie den Stahl über einen längeren Zeitraum in einem Ofen.

Aussehen

- Beschädigungen oder Markierungen an der Lagerfläche, die am häufigsten als Polieren angesehen werden.

- In einigen Fällen können Riefen, Schmieren und Schwärzen der Lageroberfläche aufgrund hoher Temperaturen auftreten.

- Bei Radiallagern kann es zu Beschädigungen an einem Ende kommen, z. B. innerhalb oder außerhalb der Maschine.

- Bei Axiallagern können Beschädigungen oder Markierungen nur an wenigen Segmenten nebeneinander auftreten.

Ursache

- Schlechte Ausrichtung während der Installation.

- Während des Betriebs auftretende Fehlausrichtungen.

- Der Schaden wird durch lokale Überlastung verursacht, die zu einem Mangel an Ölfilm führt.

Lösung

- Versuchen Sie, die Fehlausrichtung innerhalb der Kapazität des Lagers so gering wie möglich zu halten.

- Füllen Sie eine dickere Ölsorte ein.

- Ersetzen Sie das Lager durch eine Konstruktion, die einfacher einzurichten und/oder toleranter gegen Fehlausrichtungen ist, z. B. Kippsegmente, Axialausgleichslager oder Pendellager.

Aussehen

- Im Bereich des heißesten Teils des Lagers erscheint ein hellbrauner Lack.

- Der Lackiergrad ist zeit- und temperaturabhängig und teilweise schwer von einem chemischen Angriff zu unterscheiden.

Ursache

- Hohe Temperaturen verursachen Oxidation des Öls.

- Die Lackierung erfolgt im Allgemeinen bei Temperaturen über 130 °C, kann sich aber auch bei niedrigeren Temperaturen je nach Zustand des Öls bilden.

Lösung

- In den meisten Fällen ist die Lackierung harmlos, aber im Extremfall kann die Dicke der Ablagerungen zu Überhitzung führen.

- Eine Konstruktionsänderung kann erforderlich sein, um die maximale Arbeitstemperatur zu verringern oder die Wärme schneller aus dem Arbeitsflächenbereich zu entfernen, z. B. verlustarme (gerichtete) Schmierung, Kupfer-Chrom-Segmente und Verringerung der Öleinlasstemperatur.

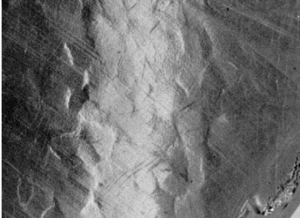

Aussehen

- Marmoreffekt oder Facettierung auf dem Weißmetall, verbunden mit einer gewissen Verdunklung der Oberfläche.

- In einigen Beispielen ist dies nur in Richtung der hinteren Hälfte, d. h. im heißeren Bereich des Lagers bemerkbar.

- Es kann zu einem Ausfall kommen.

Ursache

- Bei Weißmetall auf Zinnbasis erfahren Zinnkristalle über wiederholte thermische Zyklen eine anisotrope thermische Ausdehnung in jeder Kristallachse, was zu einer Ratschenbildung und der Zerstörung der bearbeiteten Oberfläche führt.

Lösung

- In den meisten Fällen ist das Ratschen oder Facettieren von geringer Ordnung und das Lager kann noch sehr lange erfolgreich arbeiten.

- Die Verringerung der Korngröße durch Änderung der Legierungszusammensetzung und/oder der Abkühlgeschwindigkeit während der Herstellung ist die bevorzugte Lösung.

- Bleibasiertes Weißmetall könnte ebenfalls verwendet werden, obwohl dies aus Gesundheits- und Sicherheitsgründen nicht bevorzugt wird.

Aussehen

- Ölfarbe kann dunkler werden

- Auf den Segmenten kann es zu einer Verkleidung oder schwarzem Schorf kommen

Ursache

- Wird verursacht, wenn Weißmetall schlecht auf Wellenmaterial mit hohem Chromgehalt reagiert

- Spanender Verschleiß durch Fremdkörper oder Abschuppung können sehr schnell auftreten und die Lager und die Welle beschädigen

Lösung

- Das Oberflächenmaterial des Traglagers sollte von einem renommierten Hersteller modifiziert werden

Senden Sie uns ein Bild Ihres Problems und lassen Sie es von unsere Experten diagnostizieren

„*“ zeigt erforderliche Felder an

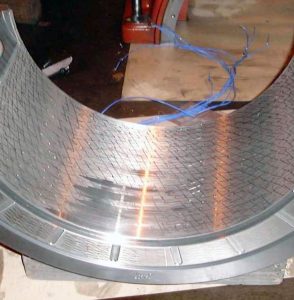

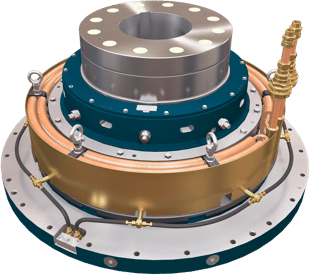

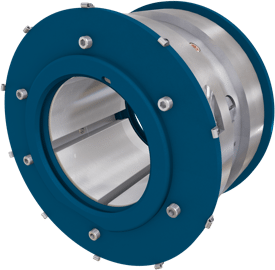

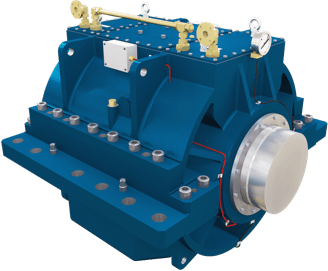

Vertikale-Lager

Vertikale-Lager Horizontale-Lager

Horizontale-Lager Kippsegment-Lager

Kippsegment-Lager Radial-Lager

Radial-Lager Axial-Lager

Axial-Lager Schiffs-Lager

Schiffs-Lager PTFE-Lager

PTFE-Lager